TÓM TẮT

Trên cơ sở thiết bị điện phân có hai nguồn điện trong một hệ điện hoá, nhóm thực hiện đã thử nghiệm điện phân tạo lớp phủ hợp kim Cu12Sn trên nền thép CT3. Kết quả thử nghiệm đã tạo được lớp phủ hợp kim từ dung dịch CuSO4 và SnSO4. Từ nghiên cứu này có thể mở ra được hướng nghiên cứu thực hiện phục hồi các loại bạc bị mòn hoặc hỏng một phần.

Từ khóa: Mạ hợp kim, phục hồi hợp kim, CuSn

1. MỞ ĐẦU

Hợp kim màu nói chung và hợp kim trên cơ sở đồng với các nguyên tố khác được sử dụng nhiều trong ngành cơ khí chế tạo phục vụ đời sống dân sinh. Do tính bền cơ học, cơ tính cao, bền ăn mòn trong môi trường khí quyển và không gây ảnh hưởng đến sức khỏe con người nên chúng được dùng nhiều và dần thay thế các hợp kim khác.

Hiện nay có nhiều phương pháp để tạo ra một hợp kim kim loại màu nói chung và hợp kim đồng nói riêng như nấu đúc, luyện kim bột, phun phủ kim loại, hàn kim loại trong đó phổ biến nhất là nấu luyện tạo mác và đúc thành sản phẩm.

Ngày nay, các ngành công nghiệp phát triển, sử dụng nhiều loại máy móc và thiết bị hiện đại để phụ vụ trong công việc. Vì thế các máy móc và thiết bị này sử dụng một thời gian khá lâu sẽ bị mài mòn, giảm hiệu suất trong công việc. Hiện nay nhu cầu về phục hồi các sản phẩm sau quá trình sử dụng trong nghành cơ khí chế tạo là rất lớn. Các dạng phục hồi chủ yếu là phục hồi các loại cổ trục, ổ trục, các loại cánh bơm… sau quá trình sử dụng bị hao mòn và hư hỏng một phần. Việc phục hồi này có nhiều phương pháp, mỗi phương pháp lại có những ưu nhược điểm khác nhau, tùy thuộc vào yêu cầu của việc phục hồi chi tiết sẽ áp dụng các phương pháp phù hợp.

Một trong những công nghệ mới đang được nhiều nhà khoa học nghiên cứu là phương pháp điện phân tạo ra hợp kim. Phương pháp điện phân tạo hợp kim hiện nay dựa trên nguyên lý của quá trình điện phân tinh luyện kim loại với hai quá trình chính là quá trình hòa tan anot và quá trình kết tủa trên catot.

Năm 2017 Các nhà khoa học tại Đại học Inha - Hàn Quốc đã nghiên cứu điện phân tạo hợp kim CuSn thay cho lớp mạ Ni để bao phủ bên ngoài cho việc trang trí và một số ứng dụng trong cơ khí [1]. Quá trình điện hóa được thực hiện trong dung dịch axit sunfuric chứa hỗn hợp các chất phụ gia như tác nhân phức tạp (EDTP), tác nhân phức tạp phụ (TEA). Tác dụng của từng chất phụ gia trong quá trình lắng đọng của lớp mạ được nghiên cứu bằng phương pháp vôn kế tuần hoàn bằng cách sử dụng điện cực đĩa quay, cho thấy rằng mỗi chất phụ gia giúp thay đổi điện thế làm cho thế điện cực của Cu gần với Sn hơn, do đó tạo ra lớp phủ Cu-Sn đồng nhất. Việc điện phân chế tạo hợp kim Cu-Sn giàu Sn được thực hiện bởi mật độ dòng điện ổn định và thay đổi thời gian mạ, và kết quả cho thấy rằng lớp điện phân hợp kim có màu sắc sáng, độ dầy ổn định tại giá trị mật độ dòng điện là 1A/dm2 và trong thời gian 30 phút. Dựa trên kết quả của phân tích cấu trúc tế vi của lớp hợp kim qua ảnh SEM, EDS, XPS và XRD, cho thấy rằng Cu và Sn được phân bố đồng đều trong toàn bộ lớp hợp kim.

Năm 2011 một số nhà khoa học Nhật Bản đã thử nghiệm việc điện phân tạo hợp kim Cu-Sn lên thân vỏ của một số loại xe hơi để thử khả năng chống ăn mòn của lớp hợp kim trong quá trình sử dụng. Nghiên cứu cho thấy lớp hợp kim có tính chất chống ăn mòn vượt trội hơn hẳn so với vật liệu khi không được phủ bằng hợp kim Cu-Sn, ngoài ra lớp phủ còn có đặc tính chống ăn mòn trong quá trình sử dụng và có hệ số ma sát tốt hơn so với kim loại nền [2].

Năm 1999 một số nhà khoa học Nhật Bản đã đăng ký sáng chế về phương pháp điện phân tạo lớp phủ hợp kim thiếc - đồng nhằm thay thế cho vật liệu mạ hợp kim thiếc - chì (thiếc hàn) dùng trong công nghiệp điện tử. Việc sử dụng hợp kim hàn gồm thiếc - đồng thay thế hoàn toàn thiếc hàn có chứa chì để giảm tác hại của chì đối với môi trường. Một trong những mục tiêu của sáng chế là tạo ra bể điện phân hợp kim thiếc-đồng có khả năng tạo màng mạ hợp kim thiếc-đồng và sử dụng tương tự như phương pháp mạ thông thường [3]. Hiện nay việc nghiên cứu chủ yếu tập trung vào việc tăng chiều dày lớp hợp kim và đánh giá khả năng chịu mài mòn, độ dẫn điện của lớp hợp kim.

2. THỰC NGHIỆM

Các nguyên, vật liệu dùng cho nghiên cứu với chất lượng như sau: đồng kim loại làm anot có hàm lượng 99,95% Cu, kẽm kim loại làm anot có hàm lượng 99,95% Zn và thiếc kim loại làm anot có hàm lượng 99,95% Sn. Chi tiết cần phủ (hay gọi là mạ) lớp hợp kim Cu12Sn được làm bằng thép CT3.

Quá trình mạ được thực hiện trên thiết bị điện phân gồm hai bộ chỉnh lưu tạo ra dòng điện một chiều có điện áp khác nhau, có thể điều chỉnh điện áp nhằm mạ nhiều kim loại khác nhau lên cùng một vật mạ. Sau khi kết thúc quá trình mạ, trên bề mặt vật mạ sẽ là hợp kim của hai kim loại theo các tỷ lệ yêu cầu.

Catot bằng thép CT3 được đánh bóng, làm sạch bề mặt sau đó mạ trước một lớp lót đồng. Điện cực catot và anot được lắp vào thiết bị điện phân.

Dung dịch điện phân được chuẩn bị với các nồng độ dung dịch như sau:

- Nồng độ Cu: ~45 g/l.

- Nồng độ Sn: ~35 g/l.

- Nồng độ H2SO4: ~90 g/l.

- Chất phụ gia Benzyl alcohol: 3 ml/l.

- Chất phụ gia Thiourea: 0,01-0,05 g/l

Khoảng các giữa hai cực anot đồng với catot là 5 cm, khoảng cách giữa cực anot thiếc với catot là 5 cm. Điện cực catot gắn ở giữa bể điện phân, catot được điều chỉnh quay quanh trục nhằm mục đích cho thiếc và đồng lần lượt được điện phân bám vào catot.

Các yếu tố ảnh hưởng tới quá trình điện phân được nghiên cứu như sau:

- Nhiệt độ điện phân nghiên cứu thay đổi từ 30 ÷45oC

- Mật độ dòng điện của đồng lựa chọn cố định là 200 A/m2.

- Mật độ dòng của thiếc nghiên cứu thay đổi từ 8÷16 A/m2.

- Tốc độ tuần hoàn dung dịch nghiên cứu thay đổi với thời gian từ 2÷4 h sẽ thay thế hoàn toàn dung dịch trong bể.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của mật độ dòng điện đến quá trình điện phân hợp kim Cu12Sn

Để khảo sát mật độ dòng điện đến quá trình điện phân tạo lớp phủ hợp kim, đã lựa chọn khoảng mật độ dòng điện thiếc thay đổi từ 10, 12, 14, 16, 18 A/m2.

Sau khi điện phân, catot được rửa sạch, cân khối lượng để xác định khối lượng kim loại bám vào catot. Phân tích thành phần để xác định được thành phần hợp kim tạo thành. Kết quả nghiên cứu được trình bày trên Hình 1.

Hình 1. Ảnh hưởng của mật độ dòng Sn đến thành phần hợp kim Cu12Sn thu được

Dựa kết quả thí nghiệm ta thấy rằng quá trình điện phân tạo hợp kim bằng thiết bị chỉnh lưu hai nguồn có thể tạo được hợp kim Cu12Sn. Với mật độ dòng điện thay đổi thì quá trình tạo thành lớp phủ cũng có sự thay đổi thành phần theo.

So với tính toán ban đầu, khi thay đổi mật độ dòng điện của thiếc, thành phần thiếc trong hợp kim thay đổi theo do khi tăng mật độ dòng điện thì khối lượng kim loại sẽ tăng theo. Với mật độ dòng điện khi điện phân đồng lựa chọn bằng 200 A/m2 thì mật độ dòng điện của thiếc lựa chọn là 16 A/m2 để có thể điện phân tạo ra hợp kim Cu12Sn.

3.2. Ảnh hưởng của nhiệt độ đến quá trình điện phân tạo hợp kim Cu12Sn

Nhiệt độ điện phân được nghiên cứu thay đổi từ 30÷50oC. Quá trình ổn nhiệt bằng thiết bị bên ngoài, dung dịch được tuần hoàn qua thiết bị ổn nhiệt độ rồi cấp lên bể tuần hoàn quay vào bể điện phân. Dung dịch được bơm tuần hoàn trong quá trình điện phân tạo hợp kim.

Sau khi điện phân, catot được rửa sạch, cân khối lượng để xác định khối lượng kim loại bám vào catot. Phân tích thành phần để xác định được thành phần hợp kim tạo thành. Kết quả nghiên cứu được trình bày trên Hình 2 và Hình 3.

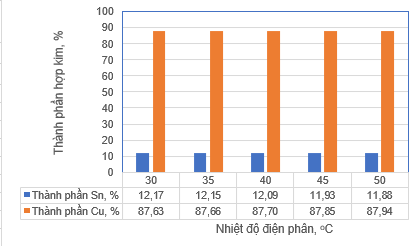

Hình 2. Ảnh hưởng của nhiệt độ điện phân đến thành phần các nguyên tố trong hợp kim Cu12Sn

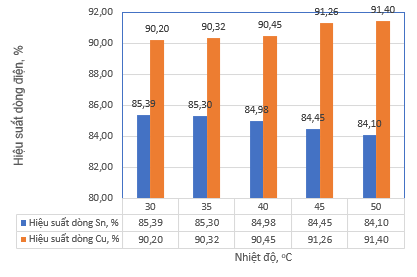

Hình 3. Ảnh hưởng của nhiệt độ điện phân đến hiệu suất thu hồi các nguyên tố trong hợp kim Cu12Sn

Kết quả thí nghiệm cho thấy, khi thay đổi nhiệt độ dung dịch khi điện phân, thành phần hợp kim thay đổi không đáng kể. Tuy nhiên, hiệu suất của quá trình điện phân đồng có sự thay đổi. Hiệu suất điện phân đồng tăng lên khi nhiệt độ tăng, quá trình điện phân khi ở nhiệt độ thấp, có những tinh thể đồng sunfat bám trên bề mặt nước ở điện cực âm, do đó làm ảnh hưởng đến chất lượng sản phẩm hợp kim.

Khi điện phân ở nhiệt độ cao, hơi dung dịch cũng bay lên nhiều do đó sẽ làm ảnh hưởng đến môi trường xung quanh trong quá trình điện phân.

Để đảm bảo hiệu suất điện phân và thành phần của hợp kim tạo thành, lựa chọn nhiệt độ điện phân là 45oC cho quá trình điện phân tạo hợp kim Cu12Sn.

3.3. Ảnh hưởng của tốc độ tuần hoàn đến quá trình điện phân tạo hợp kim Cu12Sn

Tốc độ tuần hoàn dung dịch được thay đổi để sau 2h÷4h thì toàn bộ lượng dung dịch được thay mới. Để tốc độ thay dung dịch được ổn định đề tài dùng van để điều chỉnh tốc độ chảy của dung dịch từ bể trên cao.

Mỗi thí nghiệm lựa chọn 1 tốc độ tuần hoàn dung dịch để điện phân, sau khi điện phân lấy dung dịch để phân tích nồng độ của ion thiếc và đồng để kiểm tra sự thay đổi khi nghiên cứu sự ảnh hưởng của tốc độ tuần hoàn dung dịch.

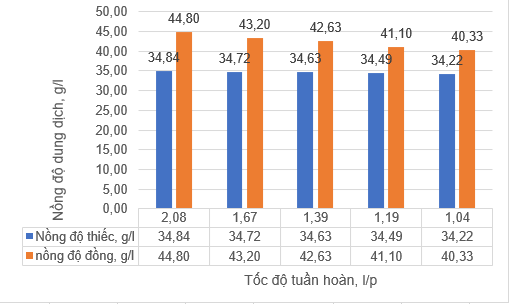

Sau khi điện phân, dung dịch được lấy ra phân tích hàm lượng kim loại thiếc và đồng để xác định sự ảnh hưởng của tốc độ tuần hoàn đến sự thay đổi nồng độ dung dịch. Kết quả nghiên cứu được trình bày trên Hình 4.

Hình 4. Ảnh hưởng của tốc độ tuần hoàn đến nồng độ kim loại trong dung dịch khi điện phân hợp kim Cu12Sn.

Kết quả thí nghiệm cho thấy, khi giảm tốc độ tuần hoàn dung dịch, nồng độ thiếc ít có sự biến động thay đổi, nồng độ đồng có sự thay đổi giảm đi theo sự giảm tốc độ tuần hoàn dung dịch.

Nồng độ thiếc ít bị thay đổi do quá trình điện phân thiếc ở mật độ dòng thấp, thiếc kết tủa xuống catot ít do hợp kim chỉ có 12% Sn, vì vậy tốc độ tuần hoàn ở các thông số nghiên cứu ít ảnh hưởng đến nồng độ thiếc.

Với nồng độ đồng trong dung dịch có sự giảm đi do sự tuần hoàn dung dịch kém dẫn đến sự luân chuyển ion đồng tại các vị trí khác nhau trong dung dịch không được tốt, do đó lớp ion đồng gần cực âm bị giảm đi nhiều hơn do đó làm giảm đi nồng độ ion đồng trong dung dịch.

Vì vậy, để đảm bảo được nồng độ đồng cần liên tục hoà tan thêm đồng sunfat vào dung dịch để đảm bảo được nồng độ ion đồng trong dung dịch đạt ~45 g/l. Do đó, định kỳ sau mỗi giờ sẽ tiến hành kiểm tra và hoà tan thêm lượng đồng sunfat nhằm đạt được nồng độ đồng là 45g/l.

3.4. Ảnh hưởng chất hoạt tính bề mặt đến hợp kim Cu12Sn

Thí nghiệm điện phân tạo lớp phủ hợp kim Cu12Sn khi không có gelatin và 5 g/l gelatin. Sau khi điện phân, kiểm tra bề mặt sản phẩm, lấy mẫu phân tích thành phần, cân khối lượng sản phẩm để đánh giá được sự ảnh hưởng của chất hoạt tính bề mặt đến quá trình điện phân tạo hợp kim. Kết quả nghiên cứu được trình bày trên Bảng 1.

Khi không cho chất hoạt tính bề mặt, hiệu suất của quá trình điện phân thiếc và điện phân đồng đều thấp hơn so với có chất thoạt tính. Điều này cho thấy rằng, sự có mặt của chất hoạt tính làm tăng khả năng phản ứng của kim loại lên catot. Chất hoạt tính bề mặt đã làm cho bề mặt của catot ít phát sinh các dạng nhánh cây, mụn xốp, bề mặt sản phẩm nhẵn mịn và bền chắc hơn so với không có chất hoạt tính bề mặt.

Bảng 1. Ảnh hưởng của chất hoạt tính bề mặt khi điện phân hợp kim Cu12Sn

| TT | Chất hoạt tính, g/l | Hiệu suất Cu, % | Hiệu suất Sn, % | Khối lượng, g | Thành phần Cu, % | Thành phần Sn, % |

| 1 | 0 | 87,53 | 80,17 | 19,10 | 87,97 | 11,82 |

| 2 | 5 | 91,89 | 85,86 | 20,07 | 87,88 | 12,1 |

Qua thí nghiệm cho thấy, sử dụng chất hoạt tính bề mặt sẽ cho lớp hợp kim chắc mịn, hiệu suất dòng điện cao hơn.

4. KẾT LUẬN

Sau khi thử nghiệm điện phân tạo lớp phủ hợp kim Cu12Sn trên thiết bị điện phân hai nguồn điện, đã lựa chọn được các thông số công nghệ như sau: Nồng độ Cu: 45 g/l; Nồng độ Sn: 35 g/l; Nồng độ H2SO4: 90 g/l; Chất phụ gia Benzyl alcohol: 3 ml/l; Chất phụ gia Thiourea: 0,01-0,05 g/l; Mật độ dòng của đồng: 220 A/m2; Mật độ dòng của thiếc: 16 A/m2; Khoảng các điện cực đồng 5 cm; Khoảng cách điện cực thiếc 5 cm; Nhiệt độ điện phân là 45oC; Tốc độ tuần hoàn dung dịch là 1,67 g/l, tương đương với thời gian thay thế dung dịch trong bể là 2,5h; Chất hoạt tính bề mặt là gelatin với nồng độ 5 g/l.

Kết quả thí nghiệm cho thấy, hoàn toàn có thể điện phân tạo lớp phủ hợp kim Cu12Sn để phục vụ cho quá trình chế tạo bạc hoặc phục hồi bạc hệ CuSn bị mòn hoặc hỏng.

TÀI LIỆU THAM KHẢO

[1]. Electrochemical plating of Cu-Sn alloy in non-cyanide solution to substitute for Ni undercoating layer, MinkyeongJung, Gibaek Lee*, Jinsub Choi*

Nano & Energy Material Lab., Department of Chemistry and Chemical Engineering, Inha University, Nam-gu, 22212, Incheon, Republic of Korea.

[2]. Development of Cu-Sn Alloy Plating with Superior Excellent Sliding Characteristics and Corrosion Resistance, Kazuo Yoshida*, Shuichi Kitagawa*, Kengo Mitose*, and Kyota Susai*.

[3]. https://patents.google.com/patent/SU1236010A1/en, Teruya Oka, Tetsuro Okada, Hideyuki Tsubokura, Masanori Tsujimoto, Isamu Yanada, 1999.

Lời cảm ơn

Tác giả xin chân thành cảm ơn Vụ Khoa và Công nghệ - Bộ Công Thương đã hỗ trợ tài chính cho nghiên cứu này thông qua đề tài khoa học công nghệ cấp Bộ Công Thương: Nghiên cứu công nghệ tạo lớp phủ hợp kim hệ CuSn, CuZn bằng phương pháp điện phân và ứng dụng phục hồi chi tiết cơ khí.

Phản biện: TS. Đỗ Hồng Nga – Vụ Khoa học và Công nghệ, Bộ Công Thương

Electrolytic testing of Cu12Sn alloy coating using a two-power electrolysis device ABSTRACT Based on the electrolysis device with two power sources in an electrochemical system, the implementation team tested electrolysis to create a Cu12Sn alloy coating on CT3 steel base. The test results were to create an alloy coating from CuSO4 and SnSO4 solution. From this research, it can open up research directions for restoring worn or partially damaged silver Keywords: Alloy plating, alloy restoration, CuSn |

HOÀNG VĂN QUÂN và NNK

Viện Khoa học và Công nghệ Mỏ - Luyện kim, số 79 An Trạch, Đống Đa, Hà Nội

Email: hoangquanbk48@gmail.com