Với hàm lượng cacbon trong than cốc khoảng 80 % thì hàm lượng than theo tính toán lý thuyết cho quá trình luyện khoảng 2 % so với khối lượng liệu. Tuy nhiên, thực tế cho thấy lượng than cốc cháy hao khá lớn (khoảng 3 ÷ 5 %) [4], vì vậy thực tế phải bổ sung lượng than cốc lớn hơn lý thuyết đã tính toán.

3.4. Kết quả và thảo luận

3.4.1. Thành phần hóa học

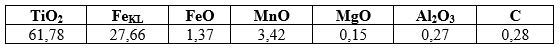

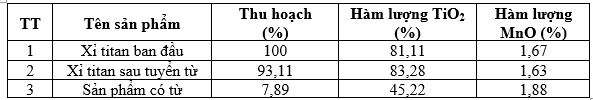

Quặng tinh ilmenit đã được thiêu hoàn nguyên và tuyển từ sơ bộ có thành phần hóa học được trình bày trong Bảng 2.

Bảng 2. Thành phần hóa học mẫu nghiên cứu, %

Thành phần độ hạt mẫu nghiên cứu ~ 100 % cỡ hạt < 0,176 mm. Với cỡ hạt này, nếu không qua công đoạn chuẩn bị liệu như tạo viên, đóng bánh trước khi luyện sẽ gây khó khăn cho quá trình luyện (gây bít lò, sụt điện áp,…) và bay bụi. Do đó, cần phải tạo viên/bánh nguyên liệu trước khi nạp vào lò luyện.

Để tạo viên liệu, có thể dùng mật mía hoặc bitum [2], [9]. Tuy nhiên, đã chọn mật mía làm chất kết dính do bitum chứa nhiều thành phần độc hại, gây ảnh hưởng đến người lao động.

Mật mía được pha loãng bằng nước theo tỷ lệ 1:2 (1 phần mật mía + 2 phần nước) sau đó trộn đều với mẫu nghiên cứu.

Lượng mật mía khảo sát là 6, 7, 8, 9, 10 % so với khối lượng mẫu nghiên cứu.

Lượng mẫu nghiên cứu: 2,0 kg.

Kết quả nghiên cứu cho thấy: Với lượng mật mía khoảng 8 % so với khối lượng mẫu nghiên cứu, liệu sau khi đóng bánh có độ cứng phù hợp cho quá trình luyện xỉ titan. Liệu giòn, dễ đập, không bay bụi trong quá trình luyện. Kích thước bánh liệu trung bình là 20 ÷ 30 mm.

Vì vậy, lựa chọn tỷ lệ chất kết dính là 8 %, tiến hành đóng bánh 500 kg quặng tinh ilmenit đã thiêu hoàn nguyên để làm nguyên liệu cho nghiên cứu luyện xỉ trong lò hồ quang.

3.4.2. Thực nghiệm quá trình thiêu hoàn nguyên quặng tinh ilmenit

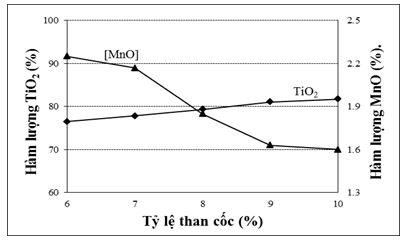

3.4.2.1. Ảnh hưởng của tỷ lệ than đến quá trình luyện xỉ

Theo tài liệu [4], ilmenit sau hoàn nguyên hàm lượng FeO và MnO đã giảm xuống, nhưng để nhận được xỉ titan có hàm lượng TiO2 cao thì cần phải bổ sung thêm than cho sắt hoàn nguyên sâu hơn nữa, đồng thời bổ sung than để tạo môi trường hoàn nguyên.

Điều kiện thí nghiệm như sau:

- Tỷ lệ than cốc (%): 6, 7, 8, 9, 10 so với khối lượng thiêu phẩm.

- Thời gian luyện: 45 phút kể từ khi nạp hết liệu.

Kết quả thí nghiệm được trình bày trong Hình 3.

Hình 3. Ảnh hưởng của tỷ lệ than cốc đến quá trình luyện xỉ

Kết quả thí nghiệm cho thấy, tỷ lệ chất hoàn nguyên ảnh hưởng rất lớn đến quá trình thiêu. Tăng tỷ lệ than hoàn nguyên thì hàm lượng TiO2 trong xỉ titan nhận được cũng tăng, đồng thời hàm lượng MnO trong xỉ cũng giảm. Hàm lượng MnO giảm đáng kể khi tăng tỷ lệ than từ 6 % lên 9 %, và giảm không đáng kể khi tăng tỷ lệ than lên 10 %. Hàm lượng FeO trong xỉ thấp, khoảng 1,9 % chứng tỏ quá trình hoàn nguyên đã diễn ra khá tốt.

Trong quá trình luyện xỉ, phản ứng hoàn nguyên của MnO khó hơn so với sắt oxyt, đồng thời có một lượng than cháy hao đáng kể. Vì vậy, lựa chọn tỷ lệ than hoàn nguyên là 9 % cho các thí nghiệm tiếp theo.

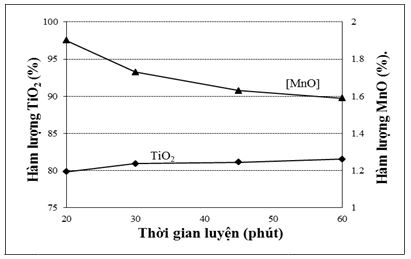

3.4.2.2. Ảnh hưởng của thời gian luyện xỉ

Luyện xỉ titan có thể chia làm hai giai đoạn, giai đoạn đầu là giai đoạn nấu chảy. Trong giai đoạn này, liệu chuyển từ trạng thái rắn sang trạng thái lỏng, các hạt sắt kim loại đã được hoàn nguyên trong công đoạn thiêu hoàn nguyên sẽ chảy lỏng và tích tụ dưới lớp xỉ lỏng. Hàm lượng TiO2 trong xỉ lúc này chưa cao vì vẫn còn tồn tại một lượng sắt oxyt, đồng thời MnO trong xỉ vẫn chưa xảy ra phản ứng.

Điều kiện thí nghiệm như sau:

- Tỷ lệ than cốc: 9 % so với khối lượng thiêu phẩm.

- Thời gian luyện (phút): 20, 30, 45, 60 (kể từ khi nạp hết liệu).

Kết quả thí nghiệm được trình bày trong Hình 4.

Sau khi nạp hết liệu khoảng 20 phút, hàm lượng MnO trong xỉ đã giảm xuống còn 1,9 %. Khi kéo dài thời gian luyện thì hàm lượng MnO trong xỉ cũng giảm. Hàm lượng MnO trong xỉ giảm không đáng kể khi kéo dài thời gian luyện từ 45 phút lên 60 phút, đồng thời kéo dài thời gian luyện sẽ làm tăng chi phí năng lượng. Do đó, lựa chọn thời gian luyện là 45 phút kể từ khi nạp hết liệu cho quá trình luyện xỉ.

Hình 4. Ảnh hưởng của thời gian luyện xỉ

3.4.2.3. Nghiên cứu khả năng tuyển từ tách sắt

Sản phẩm sau khi luyện xỉ titan bao gồm xỉ titan và gang. Sau khi tháo khỏi lò được chứa trong cốp, tại đây sản phẩm phân tách thành hai lớp, lớp gang ở dưới và lớp xỉ ở trên. Sau khi để nguội có thể dễ dàng thu hồi được hai sản phẩm riêng biệt. Tuy nhiên, sự lắng tách phân lớp giữa xỉ và gang không được thực hiện một cách tuyệt đối, trong xỉ vẫn còn lẫn một số hạt gang chưa kịp lắng tách. Tùy thuộc vào điều kiện luyện, mà lượng gang chưa lắng tách trong xỉ còn nhiều hay ít.

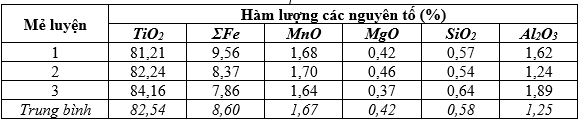

Để nhận được chất lượng xỉ thương phẩm cần phải thực hiện tuyển từ. Tham khảo từ tài liệu [2], [4] đề tài đã lựa chọn được cường độ từ trường hợp lý là 1000 Oe. mẫu xỉ trong quá trình luyện trên được nghiền xuống kích thước 0,2 ÷ 0,3 mm để tiến hành tuyển từ. Kết quả của quá trình tuyển từ được trình bày trong Bảng 3.

Bảng 3. Kết quả thí nghiệm tuyển từ.

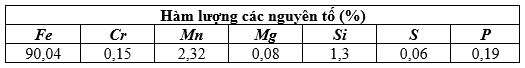

Từ các thông số công nghệ đã lựa chọn như: Thiêu phẩm được đóng bánh; Tỷ lệ than cốc 9 % so với thiêu phẩm; Thời gian luyện: 45 phút kể từ khi nạp hết liệu; Tuyển từ với cường độ từ trường 1000 Oe, đã tiến hành luyện xỉ titan trên lò 76 kVA 3 mẻ, mỗi mẻ 20 kg. Tổng cộng thu được 40 kg xỉ titan và 14,8 kg gang, tỷ lệ thu hồi sản phẩm đạt 91,3%. Kết quả được trình bày trên Bảng 5.

Bảng 5. Kết quả thành phần hóa học xỉ titan luyện trên lò 76 kVA.

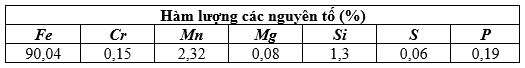

Quá trình luyện xỉ trên lò 76 kVA tương đối thuận lợi, không có hiện tượng sôi liệu, liệu chảy loãng tốt. Xỉ titan khi ra lò dễ tách khỏi sản phẩm phụ là gang. Thành phần hóa học của gang được thể hiện trong Bảng 6.

Bảng 6. Kết quả thành phần hóa học gang luyện trên lò 76 kVA.

Nhận xét: Kết quả thử nghiệm cho thấy, chất lượng xỉ titan khá tốt khoảng 82,54 % TiO2. Tuy nhiên, hàm lượng MnO và ΣFe trong xỉ vẫn khá cao, vì vậy cần nghiên cứu giải pháp nâng cao chất lượng xỉ.

4. Kết luận

Đã tiến hành nghiên cứu quá trình luyện xỉ titan từ quặng tinh ilmenit trong tầng cát đỏ tỉnh Bình Thuận đã thiêu hoàn nguyên trước. Chế độ luyện xỉ được lựa chọn như sau:

- Tỷ lệ than cốc 9% so với khối lượng thiêu phẩm.

- Thời gian luyện: 45 phút (kể từ khi nạp hết liệu).

- Tuyển từ tách sắt: Cường độ từ trường 1000 Oe.

Với chế độ luyện xỉ này, nhận được xỉ titan có hàm lượng 82,54 %TiO2, 8,6 %ΣFe, 1,67 %MnO, 0,42 %MgO và gang hợp kim.

Tài liệu tham khảo

1. Quy hoạch phân vùng thăm dò, khai thác, chế biến và sử dụng quặng titan giai đoạn đến năm 2020, có xét tới năm 2030 đã được Thủ tướng Chính phủ phê duyệt tại Quyết định số 1546/QĐ-TTg, ngày 03 tháng 9 năm 2013.

2. Báo cáo kết quả đề tài: “Nghiên cứu công nghệ hoàn nguyên ilmenit Việt Nam tạo vật liệu bọc que hàn có chất lượng cao”, KS. Cao Văn Hồng, Viện Nghiên cứu Mỏ và Luyện kim, 2001.

3. Reznhitrenko V.A; Luyện titan, NXB Luyện kim Moskva- 1963

4. Báo cáo tổng kết công trình “Nghiên cứu luyện xỉ titan từ quặng tinh ilmenit Cao Bằng”, KS. Cao Văn Hồng, Viện Nghiên cứu Mỏ và Luyện kim, 1979.

5. Reznhitrenko V.A, Điện luyện quặng titan, NXB Khoa học Moskva-1969.

6. CVGK Murty, R. Upadhyay and s. Asokan, Electro smelting of ilmenite for production of TiO2 slag–Potential of India as a global player, Tata Steel, 2007.

7. Ngô Trí Phúc, Nguyễn Sơn Lâm, Công nghệ sản xuất ferro (Hợp kim sắt), NXB Khoa học Kỹ thuật, 2006.

8. Garmata V.A và nnk, Luyện titan, NXB Luyện kim Moskva - 1983

9. Đề tài cấp Nhà nước: "Nghiên cứu công nghệ tuyển hợp lý và sản xuất rutin nhân tạo từ quặng sa khoáng và quặng gốc vùng Núi Chúa, Thái Nguyên", mã số KC.02.01/06-10, TS. Nguyễn Văn Chiến, 2009.

Study on titanium slag production from ilmenite concentrate in red sand of Bình Thuận province Abstract This paper is shown the result of study on titanium slag production from ilmenite concentrate in red sand of Binh Thuan province. A method is disclosed including: coke/reduced ilmenite ratio = 9 wt%, time is 45 minutes since out of material. The technological parameters chosen, titanium slag production gets 82,54 %TiO2, 8,8 % ΣFe, 1,63 %MnO.

|

ThS. Nguyễn Hồng Quân, TS. Đỗ Hồng Nga - Viện Khoa học và Công nghệ Mỏ - Luyện kim

(Nguồn: Hội nghị khoa học công nghệ tuyển khoáng toàn quốc lần thứ V, năm 2018)